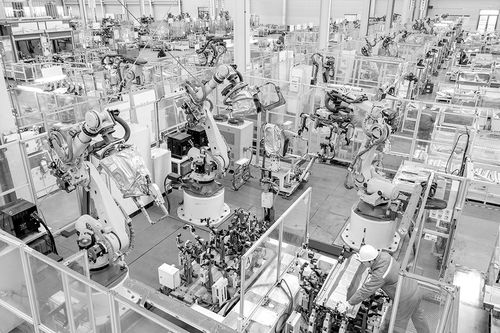

在浙江省湖州市長興經濟技術開發區,一家汽車部件制造企業正通過全自動化機器人技術實現生產效率的飛躍。車間內,高速運轉的工業機器人精準執行焊接、組裝與檢測任務,以每分鐘完成數十個零部件的速度趕制國內外訂單。這一場景不僅體現了中國制造業的智能化轉型,更彰顯了技術開發在提升產業競爭力中的核心作用。

企業通過自主研發的智能控制系統,將機器人運行數據與生產管理平臺實時對接,實現了訂單響應速度提升40%、產品不良率下降至0.02%的突破。技術團隊持續攻關的核心技術包括:基于機器視覺的精密裝配算法、多機器人協同作業路徑規劃、以及預測性維護系統開發。這些創新使企業能夠承接高端新能源汽車品牌對輕量化部件提出的微米級精度要求。

當地開發區管委會提供的智能制造專項扶持政策,加速了產學研合作進程。目前該企業已與浙江大學機器人研究院共建實驗室,共同開發新一代自適應抓取系統和數字孿生生產模型。這種以技術開發為引擎的發展模式,正在推動長興經濟技術開發區形成涵蓋精密模具、傳感器、控制軟件在內的智能裝備產業集群。

隨著第五代移動通信技術與工業互聯網的深度融合,該企業正規劃建設“黑燈工廠”,通過部署具有自學習能力的機器人集群,實現72小時連續無人化生產。這場由技術開發引領的制造革命,不僅重塑著生產組織形式,更在為長三角地區先進制造業高質量發展注入持續動能。